9月28日,中交三航局第三工程有限公司承建的苏州港太仓港区四期码头工程经与会专家评审,正式交工验收,该项目位于长江下游南支河段上段白茆沙水道南岸,与崇明岛隔江相望,港区水路距吴淞口约38公里,陆路距上海市中心约50公里,距苏州市区约75公里。该码头项目长度1292米,建成了4个5万吨级集装箱泊位(水工结构按靠泊10万吨级集装箱船设计)及相关配套设施,设计年通过能力200万标箱,造价4.62亿元。

作为交通运输部示范工程和江苏省港口集团成立后建设的第一个水工项目,三航局建设者在省港口集团、太仓港四期工程建设指挥部的指导下,坚持以“品质工程”创建为引领,将“优质耐久、安全舒适、经济环保、社会认可”贯穿始终,确保了安全、品质、环保、进度等全方位的达标创优。

“业主指挥部原计划将四期工程水工标段分两期实施,三年完成。但二次进场带来的人员和设备管理费不容小觑,会提高项目管理成本,如果能同步施工,我们有信心用2年时间完成任务,这样也能早日开航,提前投产运营”,在水工标段开工前,四期工程项目经理戴志培就申请“军令状”。通过多次沟通,分析分期实施与同步实施的利弊,最终达成项目整体同步施工的方案。

戴志培的想法是一方面有科学策划的支撑,同时企业在太仓奋战的“历史底蕴”也同样给着他信心。自1992年以来,中交三航局扎根太仓,帮助10多家码头企业累计建成了各吨级泊位70余个,多次荣获国家优质工程金奖、鲁班奖、詹天佑奖等建筑领域最高荣誉,新的施工项目虽然挑战重重,但是未来依然可期。

新的施工环境带来了不少难题,原施工方案中要在引桥岸侧搭设水上灌注桩施工平台采用钻孔灌注桩接桩施工,施工中发现灌注桩施工虽然工序简单,但是产生了大量的泥浆垃圾,且质量控制难度大,不符合我们打造绿色环保工程的理念。经过多次研讨,项目部通过与设计院积极沟通论证,将岸侧灌注桩排架改为打入桩,这样更加安全环保,同时节约成本约360余万元,节约工期66天,为横梁施工争取了时间。

由于本工程紧邻已建三期码头,其24小时有船舶装卸运营,进出频繁,与工程施工船舶互相干扰,安全风险高。在前期施工经验基础上,项目部巧变思路,锚定了“尽快打通引桥及码头后平台,变水上施工为陆上施工,减少船机设备使用时间”工作思路,将原计划码头下横梁53000方混凝土全部采用搅拌船浇筑,在后平台形成作业面具备通车条件后,又将其中36500方改用商品混凝土,减少了搅拌船的现场使用时间,降低了水上船舶施工干扰大等问题。

太仓四期项目部在推进过程中积极推行标准化建设、信息化管控,力争在 BIM、物联网+等技术创新方面取得显著突破,通过科技信息化和施工工艺等的开拓创新,打造我国新时期品质、绿色、安全、舒适的水工码头工程,不断提升四期工程的质地和外在品位。

通过 BIM 技术,太仓四期的施工工艺和施工进度可进行立体直观展现,BIM 模型细节与现场施工实况完全保持一致,不仅可以看到每一项主要施工工艺,更可以通过视频中灌注桩、水上沉桩、现浇横梁、预制构件安装、现浇面层等呈现的前后次序了解整个工程的施工顺序和进度安排。

“作为中交三航局的试点,我们在四期工程上率先应用 BIM 技术,可实现设计、施工、竣工维护全流程数字化信息可追溯和工程的全寿命周期管理,该技术提高了工程设计及施工质量,实现了项目精细化管理。”中交三航局南京分公司副总工程师张晓辉表示。

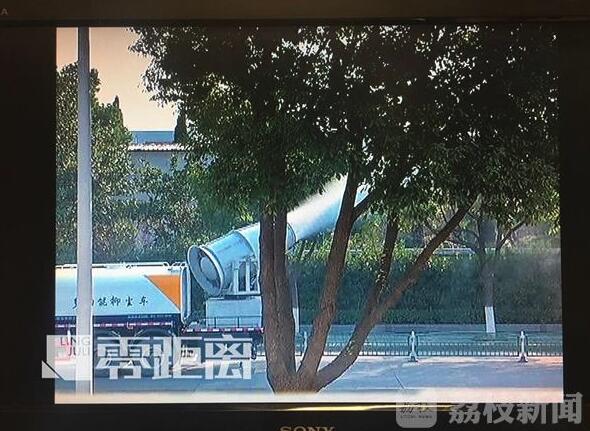

采用全自动智能喷淋养护系统是太仓四期施工工艺创新的另一亮点。预制梁段的构建养护是施工工艺标准化中的一个重要环节。为此,太仓四期引进全自动智能喷淋养护工艺技术,基本实现了过程全自动控制,大大降低了劳动强度,提高了劳动生产率。其喷出的水雾均匀,可以达到全天候、全湿润的养护质量标准,养护效果极为显著。

太仓四期项目部还为码头植入“芯片”,以实现全周期监控。该技术通在码头构件的关键部位——现浇横梁里埋设应变片,可以自动监测码头桩基与上部结构在建设及运行全寿命期内的实时受力与变形情况,实时掌握码头结构安全运行状态,此举在全国码头建造中尚属首次,可自动实现对码头施工期、运营期的全程“体检”。

“我要为太仓四期项目竖大拇指,一个工程好不好主要看施工单位建设的好不好,我们对三航局有信心。”江苏省港口集团董事长王永安在视察中表示。太仓四期工程的高起点、高定位促进了项目建设的高质量发展。该项目的荣誉墙上奖状满满,江苏省省级品质工程示范项目、江苏省省级平安工地示范项目、江苏省工人先锋号、中交集团平安工地、三航局文明工地都赫然在列。

(来源:江苏新闻广播/施忆 通讯员/童晓宇 编辑/韩瑜)

公安备案号:32010202010067

公安备案号:32010202010067