编者按:

安徽省合肥市,在2020年厚积薄发。因为成功引进蔚来汽车等创新型企业,并在人工智能、显示面板等领域,围绕产业链部署创新链,围绕创新链部署产业链,培育了一系列国家级战略性新兴产业集群,成绩斐然。

荔枝新闻日前专程探访蔚来汽车、国轩高科等全国著名的产业地标,体验5G网络无人驾驶,了解最新的显示面板、人工智能等新技术,并以新能源汽车为例,感受合肥是如何借助新动能助推经济发展,打造城市的创新名片。

荔枝新闻专稿 记者/王晟 汪伟捷 发自合肥

中国新能源汽车产业,转眼已经过几年的大浪淘沙。一度风风火火的众多“造车新势力”,在2020年已经出现了明显的分化:有的黯然离场,有的站稳脚跟。而蔚来汽车目前的势头,已经变得清晰醒目。

截至2020年8月,蔚来的第一、第二款量产车型累计交付5万多辆,第三款车型也在今年9月投入量产。三款纯电汽车,一改早年间国产新能源车“低质低价”的印象,产品质量和工艺,被国内外多个独立评测机构给予了好评,开始斩获一些汽车奖项。

江淮蔚来生产基地

而位于合肥市经济技术开发区的江淮蔚来生产基地,也成了热门。每天来自政、经、产业界的参观者络绎不绝。车间门口为访客准备的安全帽加了又加,偶尔还有参观者看得入迷,一不留神就跟错了团队。

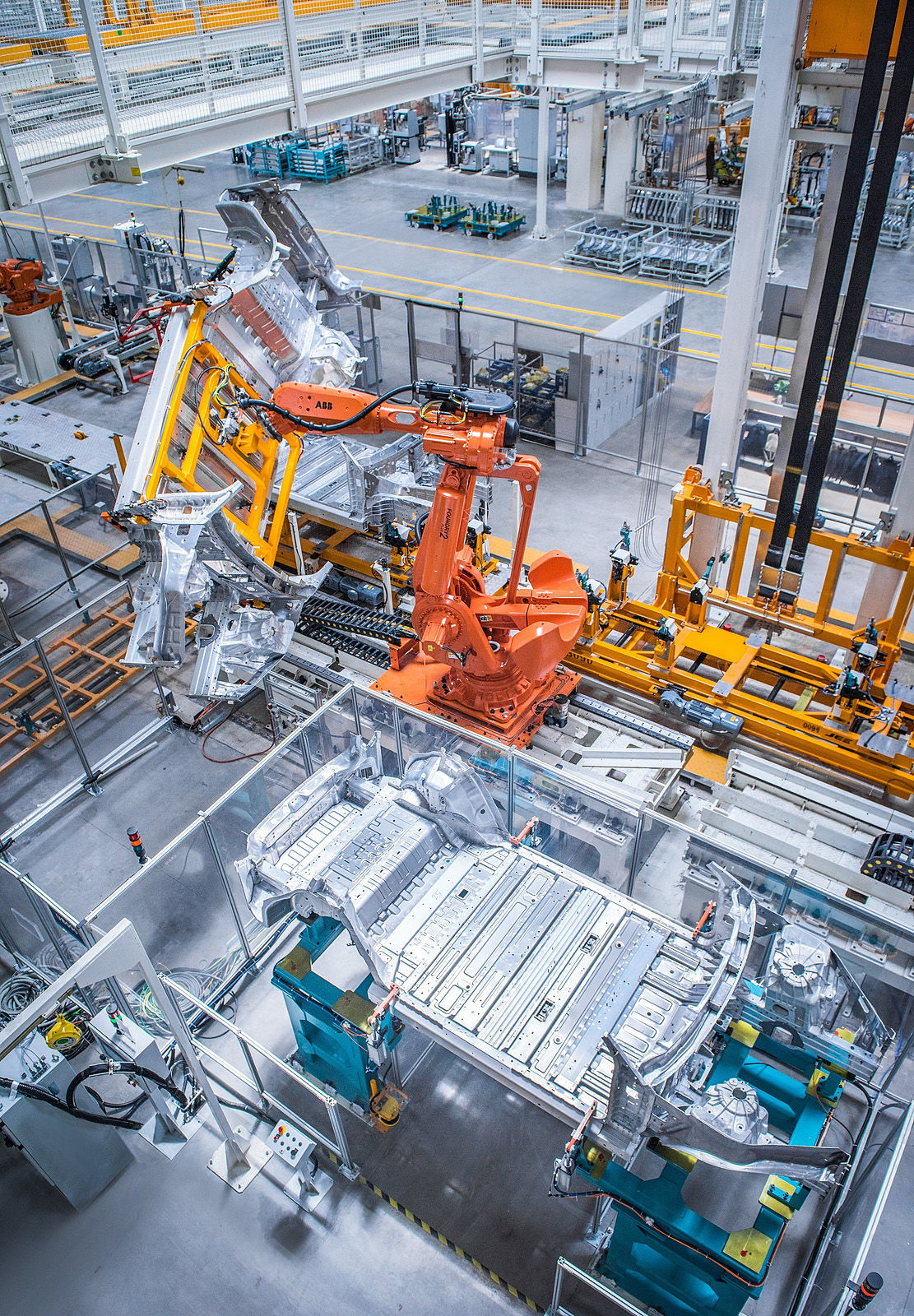

这座新建的工厂,是江淮汽车与蔚来汽车深度合作的高端新能源汽车生产制造基地,总占地面积839.6亩,项目总投资约23亿,年设计产能10万台纯电动汽车,被称为“智能制造的安徽样板”。

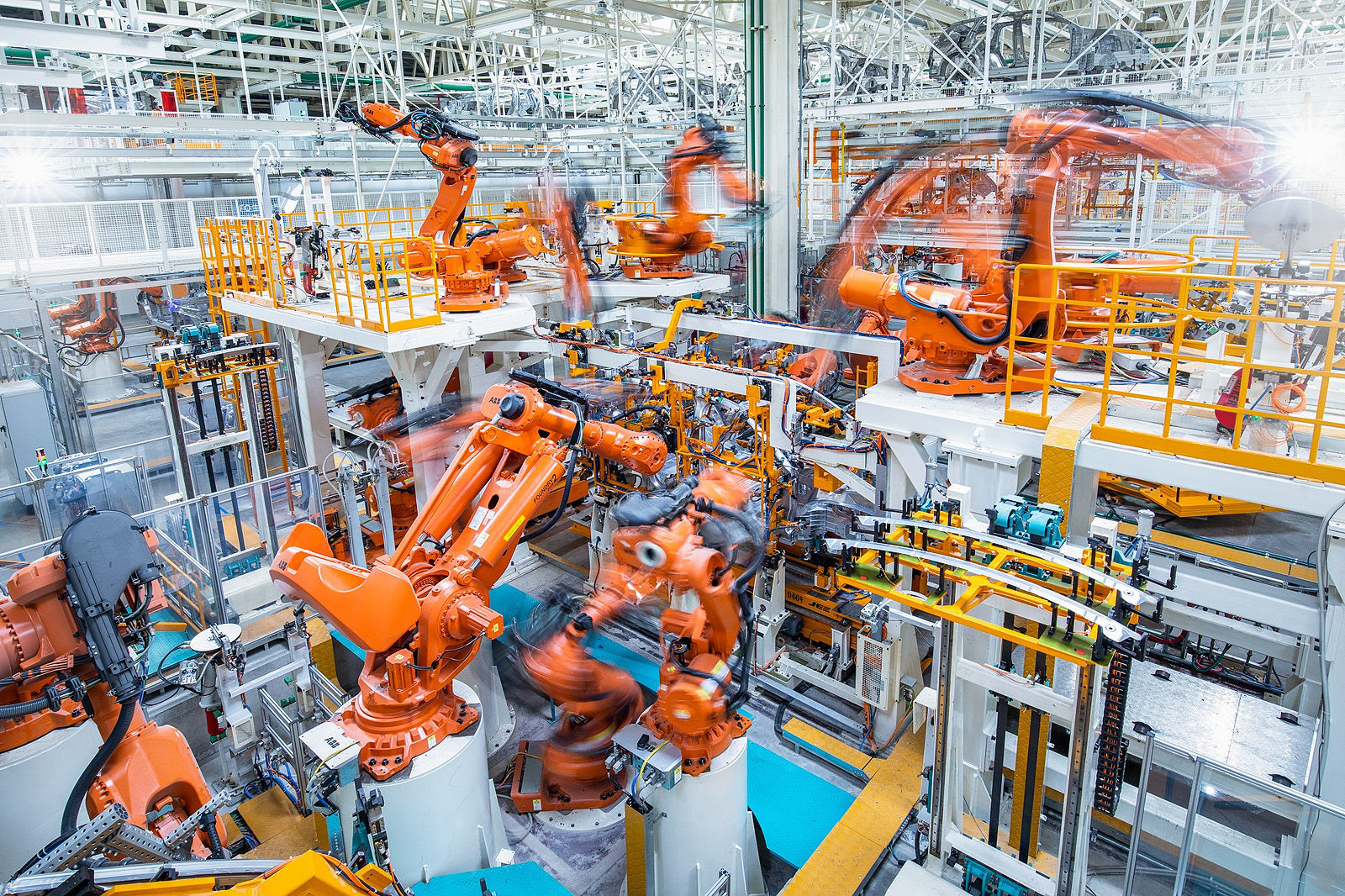

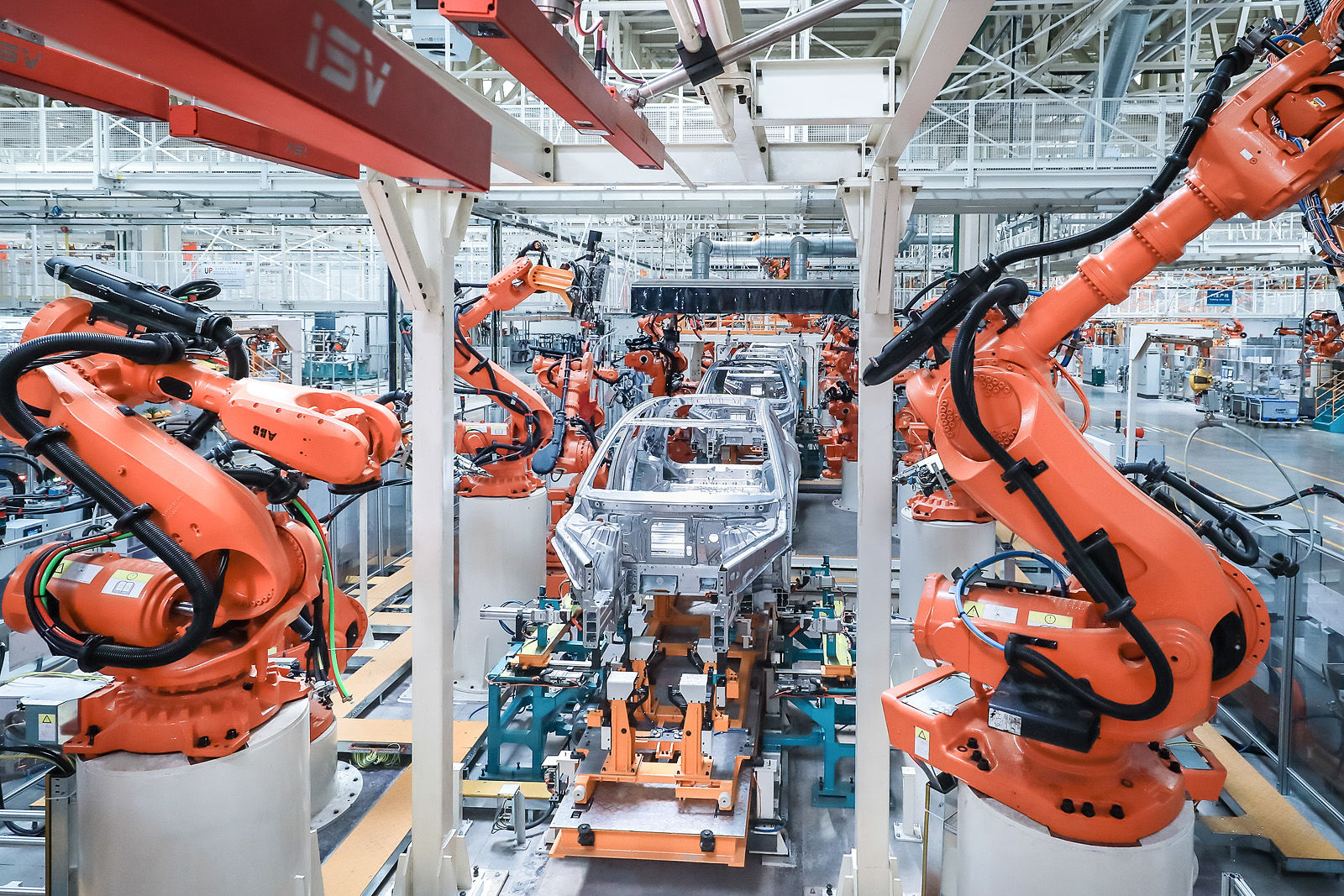

荔枝新闻走访发现,同样是自动化、网络化、智能化的生产车间,同样是数百台机器人挥舞铁臂,自动完成车辆组装等工序,但和其它汽车生产企业比起来,这里别有亮点。

比如,蔚来汽车有96.4%的车身材料都是高级铝材,大大减轻了车身自重。但是铝的特性与钢不同,对冲压、焊接要求更高。所以冲压车间采用全球顶尖的液压数控垫,更利于零件一次性精准的冲压成型。

冲压生产的铝材车身部件

车身组装大多是靠铆接、胶接等多种飞机制造工艺,所以全车只有大约10%才用到激光焊接。

负责组装的机器人围着车身闪光不停——不是焊接的电弧火花,而是在为涂胶粘合的部分进行“光固化”。同时,摄像头自动拍照,通过物联网比对校验,用以检查组装质量。

铆接、胶接的车身结实吗?工程师介绍,组装好的车身强度有一个重要指标,叫“结构扭转刚度”。经过测试,他们的数据达到或者超过市面上常见的豪华品牌汽车,“连接强度完全可以媲美焊接的钢制车身。”

车间另一侧,巨大的传送平台把零部件和车身,送入电梯,传上架在空中的物料通道,运抵下一个工位——目前蔚来量产的三种车型都是“混线生产”,即一条流水线上可以同时生产三种型号完全不同的新车。云平台、物联网会根据订单,提前调整调配零部件,选择机器人的施工程序。

“我们是OTD模式,也就是订单式生产,”蔚来的工作人员自豪地介绍:“这里生产的每一台车,都是根据客户下的订单,个性化订制的。”

97%的自动化生产率,噪音控制在85分贝以下的隔音设备,节能30%的能量反馈再利用生产线,用地源热泵技术调节实现冬暖夏凉的调温车间……这样一个智能化的汽车生产基地,建起来需要多长时间?

江淮蔚来的答复令人惊讶: 从2016年10月开始动工,到交付10000台新车,总共耗时一年零三个月。

更令人惊讶的是,整个江淮蔚来生产基地目前员工数量只有1600多人,其中1400多人负责生产操作,由江淮汽车负责管理。而蔚来方面派驻的150人则负责工艺质量、供应商管理、物流等核心工作。

偌大的厂区,员工总数却只有1600多人

这种前所未有的合作模式引来了很多关注。有蔚来的工作人员坦言,运行之初,也没少出问题,毕竟江淮的员工来自传统汽车产业,而蔚来属于带有互联网背景的“造车新势力”,同一个问题自然会有不同的看法。

好在,有合肥市各级政府部门的全力支持,两家企业深度合作的决心,经过一段时间的磨合,目前的运行已经非常顺畅。加上市场前景愈发清晰,产品开始打出口碑,也让生产基地的员工们更有干劲。

资料图:蔚来位于上海的展厅 图源:东方IC

荔枝新闻发现,蔚来与江淮的深度合作,就两家企业而言,他们携手共赢,实现了传统制造的智能化转型。对合肥市而言,这已成为引进培育先进制造业产业集群、发展壮大新动能的最好例证。受此吸引,大众、威马等汽车企业已经或即将在合肥落地新的生产基地。不仅如此,新能源汽车所需要的动力电池、显示面板、无人驾驶测试等新兴产业,也在这座城市彰显出新的活力。

更多报道请看:

(为防止泄露商业秘密,文中生产车间内部图片,均由蔚来拍摄提供。本文系荔枝新闻专稿,拒绝一切删改)

公安备案号:32010202010067

公安备案号:32010202010067