荔枝新闻讯 雪浪大会上,《2018中国制造业痛点分析报告》独家发布。报告采用线上线下两个维度,跟踪1000+中国制造企业,在深度兼广度调研后,形成了这份系统而详尽的报告。

超万字的报告太长不看?小荔枝帮你划重点啦!

总体来看,中国制造业核心竞争力按照初始级、基础级、规范级、优秀级、卓越级五级的划分,29.38%的调研企业处于初始级,42.72%处于基础级,达到规范级的企业只占到22.11%,仅有5.32%的企业达到了优秀的标准,达到卓越级的企业极少。全国调研样本综合测评综合得分为31分,整体竞争力水平偏低。

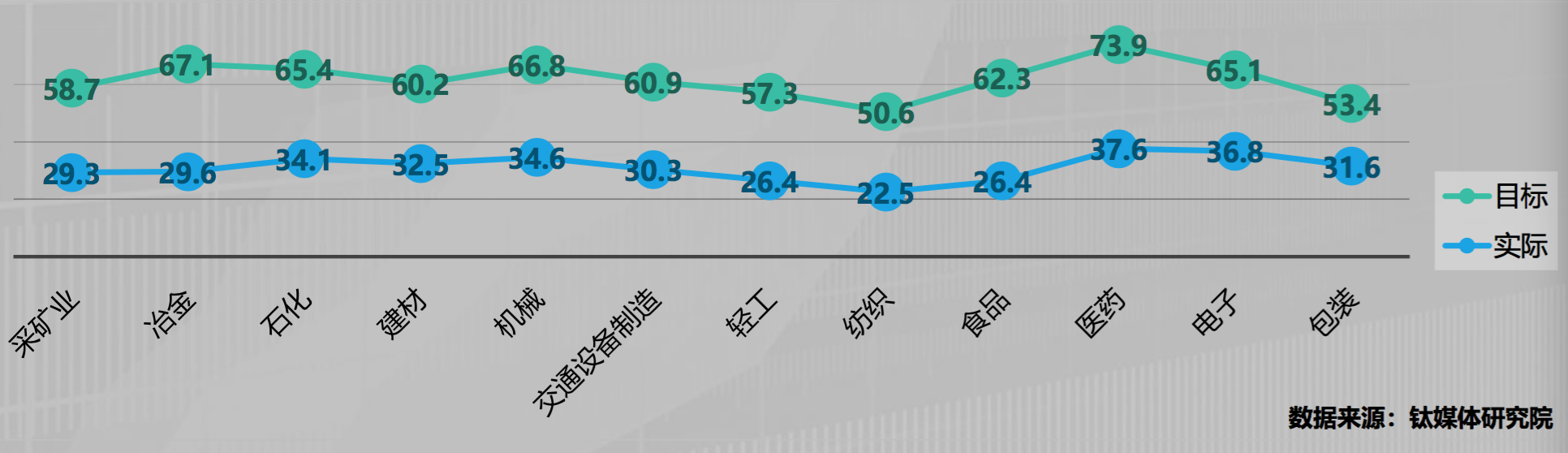

从行业划分来看,各行业的测评实际得分均低于目标期望要求,其中纺织行业的测评得分最低,医药行业的测评得分最高,冶金、食品、医药行业的实际得分与目标差距最大。

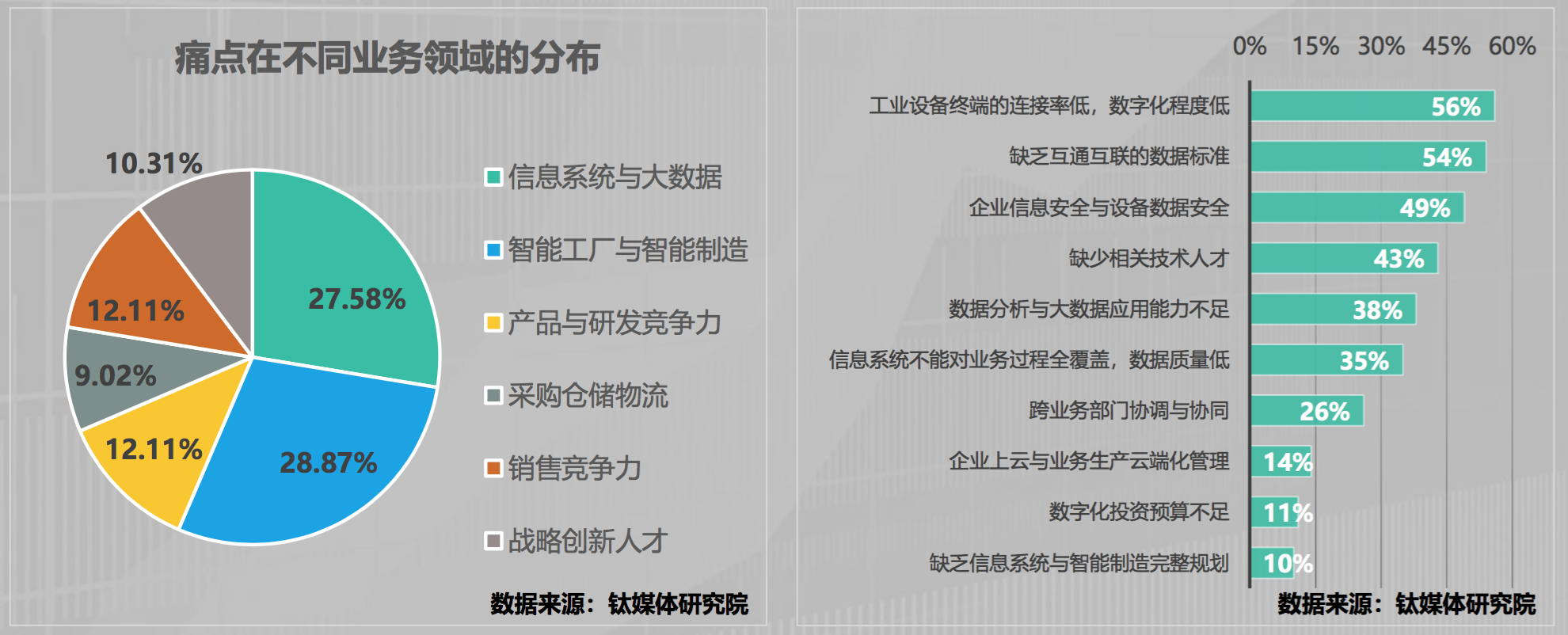

在8项核心竞争力方面,企业在核心竞争力要素的现状呈现不均衡状态, 其中信息系统与大数据的指标评价值远低于其它要素,表明信息系统与大数据这个要素已经影响到企业其他各要素效能,成为当前中国制造业发展的关键制约因素。

综合分析,中国制造业痛点有3点:

1、中国制造业工业设备终端的连接率低,数字化程度低

中国制造业企业工业设备设施联网率不高,设备设施数字化、网络化基础薄弱,尤其是中小企业设备改造资金投入不足和数据采集不完整。

2017年中国企业的94.4%的企业未能做好部署智能制造的准备,生产设备数字化率只有44.8%,而数字 化设备联网率仅为39.0%。MES普及率只有18.1%,SCADA只有4.7%,中国亟需大幅提升工业设备设施网络化水平,突破企业数字化发展瓶颈。

2、企业设备的多样化,缺乏互通互联的数据标准

中国制造业多年的发展形成多种设备,多种网络,复杂的应用环境,企业部分实现工业自动化,如何实 现工业智能。缺乏互联互通的标准已经影响到企业数字化与智能化进程。大多数制造企业都面临多种工 业终端设备、多种网络以及围绕企业生产管理ERP、MES、CAD、SCM、SCADA等的多种应用,这些 都必须实现互联互通与互相融合,才能真正支持企业实现制造智能化,这需要标准来保障应用间的互操作性。

3、企业信息安全与设备数据安全

企业互联设备产生数据,数据所有权与数据安全成为企业数字化的关键环节。目前市场尚无定论究竟是设备制造商还是设备用户拥有数据所有权。多数的设备供应商倾向于给客户提供原始数据访问的有效途径,鼓励用户共同参与制造的改进与提升。

设备供应商只有通过共享数据并且提供给客户有价值的服务才能从工业物联网的设备数据中获得回报。

在互联互通的世界,从保护数据到保护系统性能,企业面临的信息安全压力越来越大。这种压力既来自企业内部的系统运行安全,又来自可能的泄密风险。如果被入侵者攻击,企业不仅面临操作系统无法正常使用和大量隐私信息如核心工艺参数被窃取的风险,甚至关键基础设施的工业设备遭到入侵者控制或破坏,造成巨大的经济损失。

中国制造业企业数字化升级建议如下:

1、实现IT与OT融合

通过综合的制造执行系统(MES)实现工厂内外部互联,通过共用基础架构实现机器与其他资产间的互联。MES系统能实时规划和控制生产,提升效率、生产柔性和资产利用率。为了实现效益最大化,MES系统需要与ERP系统整合,从而让企业不仅实现内部流程的数字化,还能实现整条供应链的数字化。

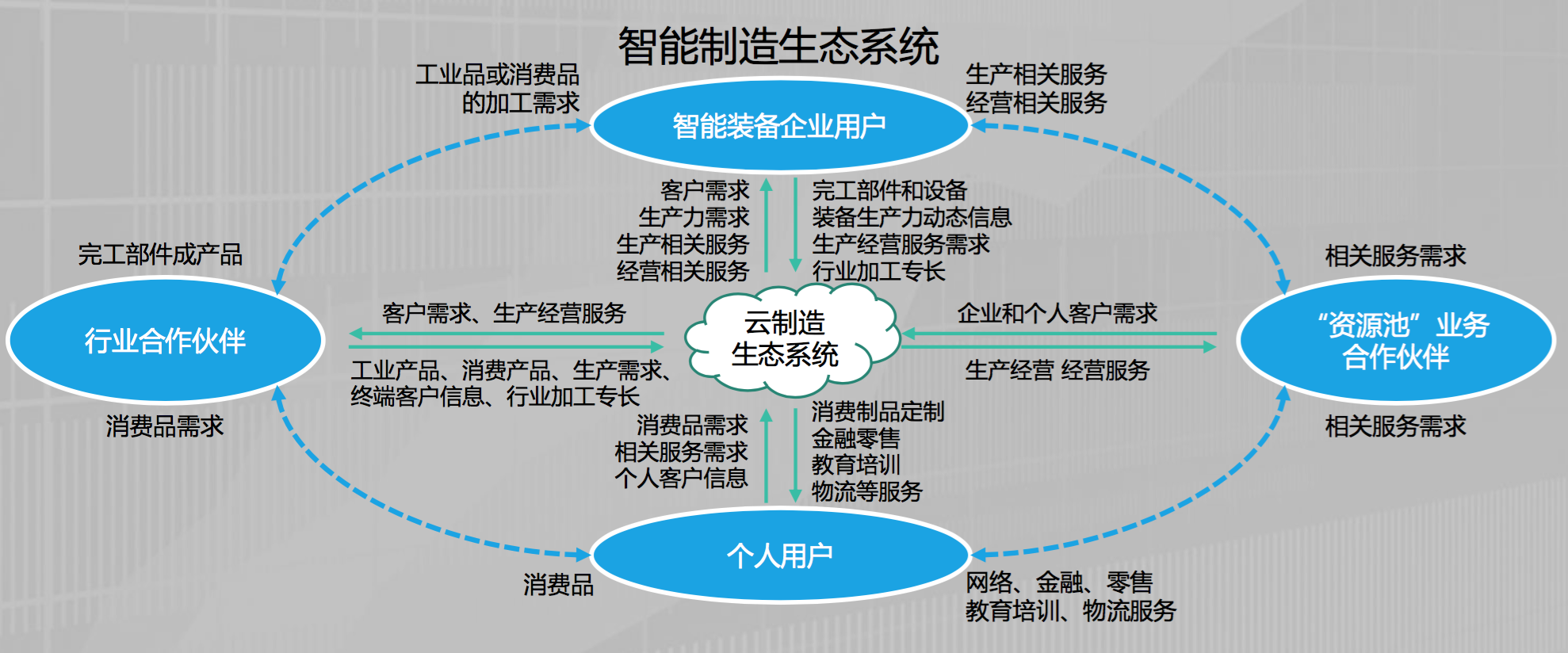

2、建立数字化生态

3、制订清晰的数字化战略

企业数字化转型的终极目标是实现智能制造。智能制造发展需经历自动化、信息化、互联化、智能化四个阶段。智能制造发展需经历不同的阶段,每一阶段都对应着智能制造体系中某一核心环节的不断成熟,需要制订清晰的数字化战略,基于企业特定的市场环境和企业自身的情况不断完善与提升。

自动化 —— 淘汰、改造低自动化水平的设备,制造高自动化水平的智能装备。

信息化 —— 产品、服务由物理到信息网络,智能化元件参与提高产品信息处理能力。

互联化 —— 建设工厂物联网、服务网、数据网、工厂间互联网,装备实现集成。

智能化 —— 通过传感器和机器视觉等技术实现智能监控、决策。

童鞋们看懂了吗?万物互联,制造业的未来我们一起期待起来吧→_→

公安备案号:32010202010067

公安备案号:32010202010067

我要说两句