导语

焊接在现代工业中应用广泛,涉及到机械制造、石油化工、航空航天等几乎所有部门的金属加工过程。

海门区振康机械有限公司与北京卫星制造厂有限公司、北京工业大学等单位一起参与研制的500公斤重载搅拌摩擦焊机器人目前已完成整机装配并成功进行试焊接作业,它的问世填补了我国在这一领域的空白。

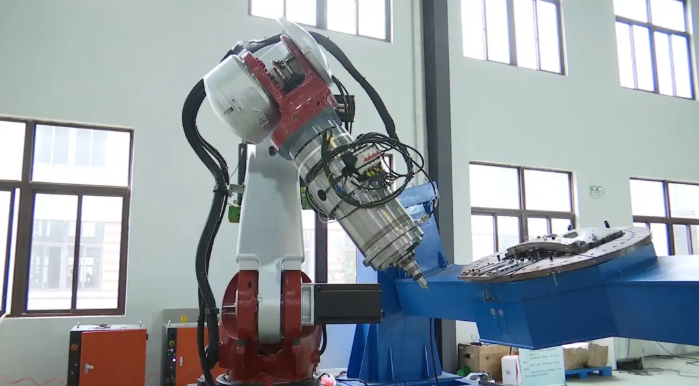

记者11月29日在振康机械的机器人车间看到,工作人员正在对“巨无霸”——500公斤重载搅拌摩擦焊机器人进行模拟焊接轨迹测试,电主轴垂直于焊件曲面精确地移动,与它巨大的机械手臂形成强烈反差。

不同于传统填丝焊工艺,搅拌摩擦焊工艺通过电主轴带动搅拌摩擦头旋转在焊接缝隙内产生大量热量,从而熔化融合金属完成焊接,由于整个过程未填充其他焊料,保持了原材料本身特性,焊接后材料强度更高,能达到原材料的80%到90%,并且焊缝成型和稳定性都显著提高。

这种焊接技术被运用于国家载人航天、深空探测、大飞机等重大科技专项领域。

这台“巨无霸”机器人的问世,将助力我国整体智能制造能力和水平的提升。

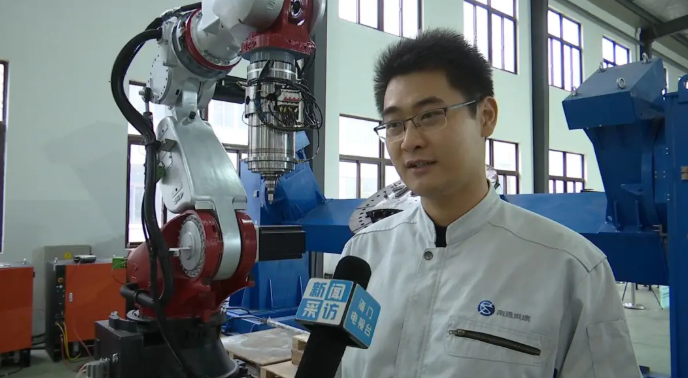

“因为焊接对于机器人的精度要求很高,不像普通的搬运,只是点到点,焊接要求它的轨迹精度特别高,就是焊接的整条焊缝丝毫不能有任何的偏差,我们这款机器人是国内首台能够满足搅拌摩擦焊应用的500公斤重载机器人。”

南通振康机械有限公司副总经理、技术部副部长童彤告诉记者。

虽然振康机械具有研发制造6公斤级别焊接机器人的丰富经验,但是在攻关这款“巨无霸”时还是遇到了不小的困难。

搅拌摩擦焊机器人在工作时由于搅拌摩擦头插入两个金属的缝隙,在高速旋转的同时还要在缝隙中向前推进,这个过程会对机器人产生强大的冲击力,普通的机器人无法承受这种冲击力,会产生剧烈震动。

面对这个问题,振康机械董事长汤子康创新性提出利用双RV设计增加机器人关节强度,这个全球首创的做法大幅提升了机器人的整体强度。

“一般机器人一个关节里面有一台RV减速机,我们这个机器人的第二关节和第三关节中,一个关节运用了两台RV减速机,并且是一台伺服电机驱动两个RV减速机运动,那么这种双RV的结构,就大大增强了机器人关节的强度,进而提高了机器人整机的刚性。目前这个双RV的设计我们已经申请发明专利保护。”童彤介绍。

据了解,“巨无霸”焊接机器人为国家重点研发计划“智能机器人”项目之一,属于国家最高级别科技项目,得到了国家科技部高技术研究发展中心的支持,该项目起始时间为2019年5月,项目周期三年。

目前,这款机器人系统关键部件已完成集成及调试,系统运转平稳可靠,经过国家权威机构检测,它的重复定位精度等多项性能指标已远远优于科技部的指标,并且它的焊接工艺已基本满足搅拌摩擦焊的需求。

“在国家项目的周期内,我们会不断完善它的性能,提高它的精度,预计在2022年也就是项目结束的时候我们可以交付国家相关产业投入使用。”童彤说。

公安备案号:32010202010067

公安备案号:32010202010067